Katmanlı Üretim ve Çıkarmalı Üretim: Hassas İşleme Arkasında Kalıpların Uygulanması Üzerine Tartışma

Modern endüstriyel üretim, doğruluk, verimlilik ve tasarım özgürlüğü açısından daha yüksek gereksinimler ortaya koymuştur. Geleneksel çıkarmalı üretim teknolojilerine (frezeleme, taşlama vb.) ek olarak,katkı üretimi (3D baskı)Teknoloji de hızla gelişmekte ve inovasyon üretiminin önemli bir aracı haline gelmektedir. Her ikisinin de kendine özgü avantajları vardır ve otomotiv, havacılık, tıbbi cihazlar ve makine imalatı alanlarında yaygın olarak kullanılmaktadır. Bu iki üretim yönteminde kalıpların rolü özellikle kritiktir ve doğrudan işleme kalitesi ve üretim verimliliğiyle ilişkilidir.

Katmanlı Üretim Teknolojisi ve Kalıp Uygulamalarına Giriş

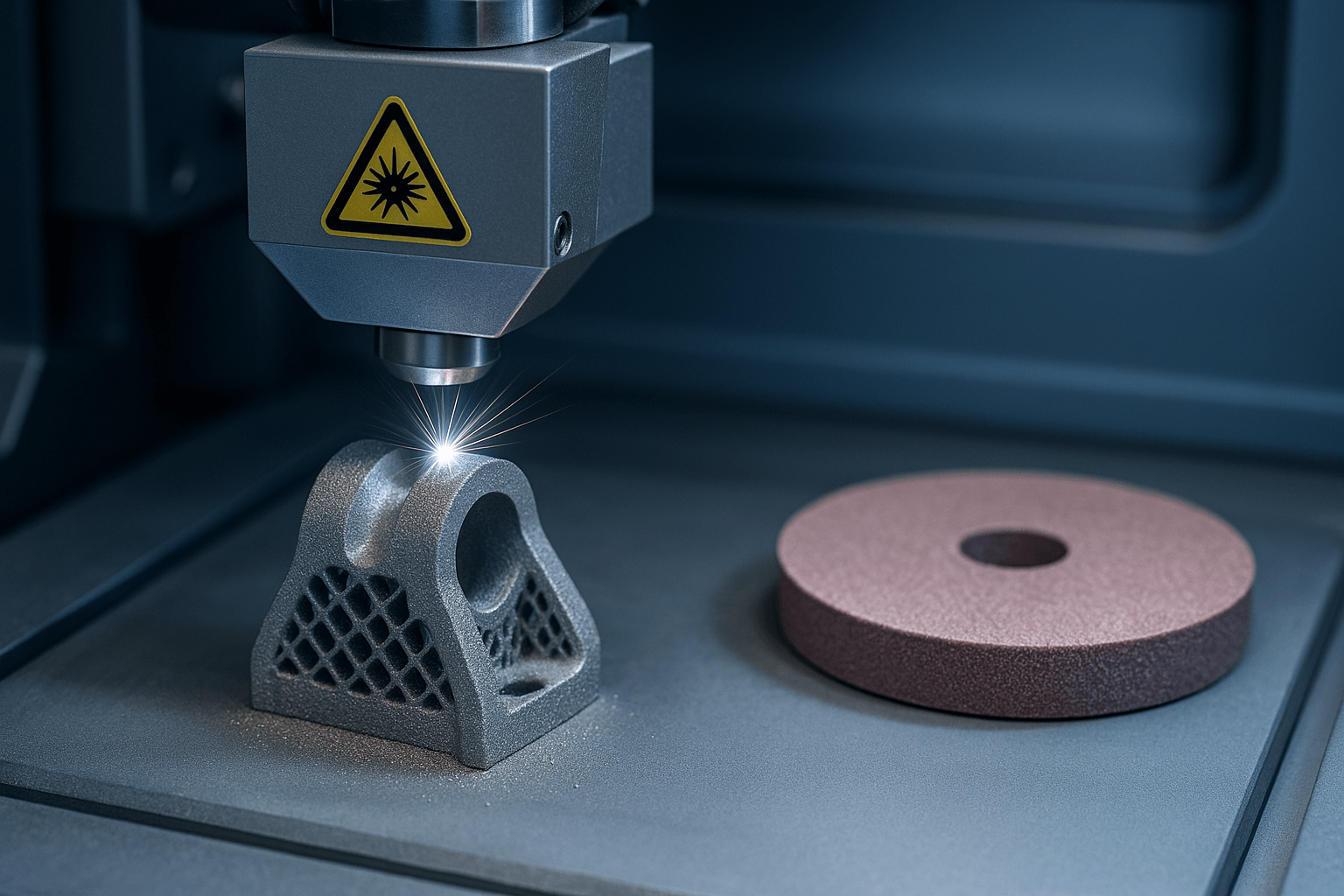

Katmanlı üretim3B baskı olarak da bilinen 3B baskı, malzemeleri katman katman istifleyerek parça üretme sürecidir. Yaygın eklemeli üretim teknolojileri arasında seçici lazer sinterleme (SLS), seçici lazer eritme (SLM), erimiş biriktirme modelleme (FDM) ve stereolitografi (SLA) bulunur. Bu teknoloji türü, son derece yüksek tasarım özgürlüğüyle bilinir. Karmaşık şekillere, iç boşluklara veya ızgara yapılarına sahip parçaları, yüksek malzeme kullanımıyla ve malzeme israfını büyük ölçüde azaltarak üretebilir. Eklemeli üretim, özellikle hızlı prototipleme, küçük parti üretimi ve kişiselleştirilmiş özelleştirme için uygundur ve havacılık, otomotiv, tıbbi ekipman ve kalıp imalatında yaygın olarak kullanılır. Avantajları arasında geliştirme döngüsünü kısaltması, yenilikçi tasarımı teşvik etmesi ve çeşitlendirilmiş çözümlerin hayata geçirilmesi yer alır.

Katmanlı üretim doğrudan karmaşık yapılar oluşturabilse de, basılı parçaların yüzeyi genellikle pürüzlüdür, katman çizgileri ve küçük kusurlar içerir ve boyut ve yüzey kalitesi gereksinimlerini karşılamak için daha sonra işleme gerekir. Bu noktada, verimli aşındırıcılar temel araçlar haline gelir.taşlama taşlarıZımpara bantları, flap diskler ve parlatma diskleri, ürünlerin endüstriyel düzeyde hassasiyet ve estetik elde etmesini sağlamak için eklemeli imalat parçalarının çapaksızlaştırılması, yüzey düzleştirilmesi ve sonlandırılması için yaygın olarak kullanılmaktadır. Özellikle havacılık ve tıp alanlarında, yüzey kalitesi ve işlevselliğe yönelik yüksek gereksinimler, aşındırıcıların eklemeli imalat sonrası işlemlerin özel ihtiyaçlarını karşılamak üzere sürekli olarak yüksek performanslı ve aşınmaya dayanıklı malzemeler geliştirmesine yol açmıştır.

Çıkarmalı üretim teknolojisine ve aşındırıcı uygulamaya giriş

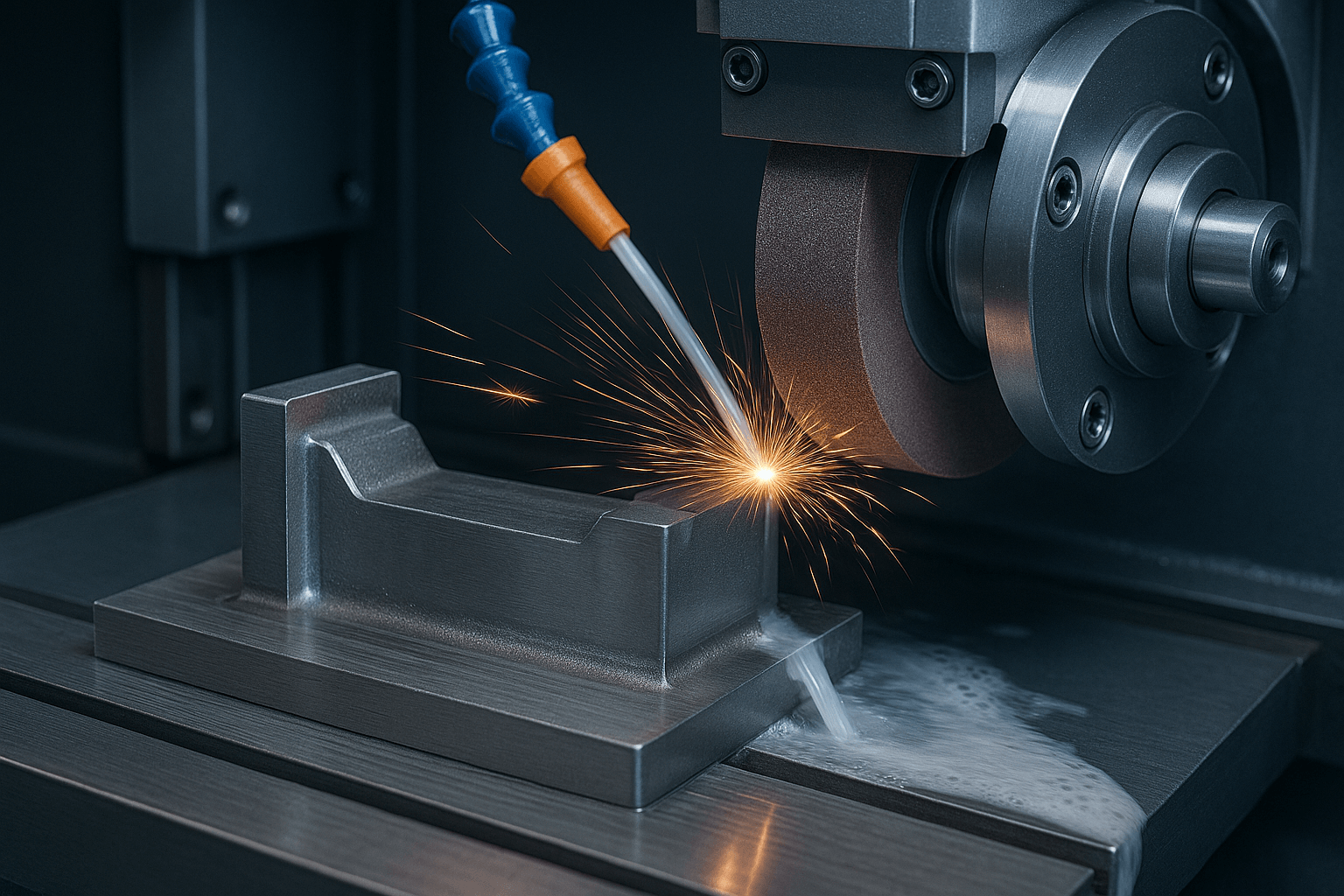

Çıkarmalı üretimKesme, frezeleme, taşlama ve diğer yöntemlerle fazla malzemeyi uzaklaştırarak iş parçasını önceden belirlenmiş bir şekle sokmak anlamına gelir. Bu teknoloji, özellikle yüksek hassasiyetli boyutlar ve mükemmel yüzey kalitesi sağlamada oldukça başarılı olup, seri üretim için uygundur. Tipik işlemler arasında CNC frezeleme, tornalama, taşlama, tel kesme, elektro erozyon işleme (EDM), lazer kesim ve su jeti kesimi bulunur. Çıkarmalı üretim, otomobil, havacılık, makine imalatı ve tıbbi ekipman üretiminde temel bir rol oynar. Çelik, dökme demir, alüminyum alaşımları ve kompozit malzemeleri, endüstrinin parça dayanıklılığı ve işlevselliği konusundaki katı gereksinimlerini karşılamak için verimli bir şekilde işleyebilir.

Aşındırıcılar, özellikle taşlama prosesinde, çıkarmalı imalatta temel ve kilit bir rol oynar. Farklı tipteki taşlama taşları (seramik taşlama taşları, reçine bağlı taşlama taşları gibi) ve parlatma aletleri, parçaların yüksek hassasiyet ve ayna seviyesinde yüzey kalitesine ulaşmasını sağlamak için proses gereksinimlerine göre kaba işleme, son işlem ve yüzey parlatma işlemlerinde yaygın olarak kullanılır. Aşındırıcı performansı, işleme verimliliğini ve ürün kalitesini doğrudan etkileyerek, yüksek sertlikteki malzemelerin ve karmaşık geometrilerin işleme ihtiyaçlarını karşılamak için aşındırıcı malzeme ve yapıların sürekli olarak yenilenmesini sağlar.

Bu iki süreç arasında önemli bir köprü görevi gören aşındırıcılar, eklemeli imalattan çıkarmalı imalata kusursuz bağlantıyı destekler. Kompozit malzemelerin ve yüksek sertlikteki malzemelerin artan kullanımıyla, aşındırıcı teknolojisinin iyileştirilmesi, üretim kalitesinin sağlanmasında kilit bir halka haline gelmiştir. Eklemeli imalata özgü yüzey pürüzlülüğü sorunlarına ve çıkarmalı imalatın yüksek hassasiyet gereksinimlerine yanıt olarak, kalıpların araştırma ve geliştirme çalışmaları daha yüksek sertlik, daha iyi yapı ve daha uzun ömür yönünde gelişmeye devam ederek tüm üretim zincirinin akıllı ve verimli olmasını sağlamaktadır.